Großflächige nahtlose Laserbearbeitung mit LFR

Mit dem Siegeszug der Elektroautos wird der gestaltungsprägende Kühlergrill in seiner klassischen Anwendung überflüssig. Dennoch bleibt die Frontpartie eines der wichtigsten Designelemente. Bei der BMW AG geht man seit einigen Jahren neue Wege in der Gestaltung und Funktionalisierung des Frontbereichs. Welche Rolle Lasertechnologie von ACSYS dabei spielt und wie sich das auch auf andere Bereiche des Produktdesigns auswirkt, davon handelt diese Case Study.

Damals wie heute

Stilbildend: Die Niere

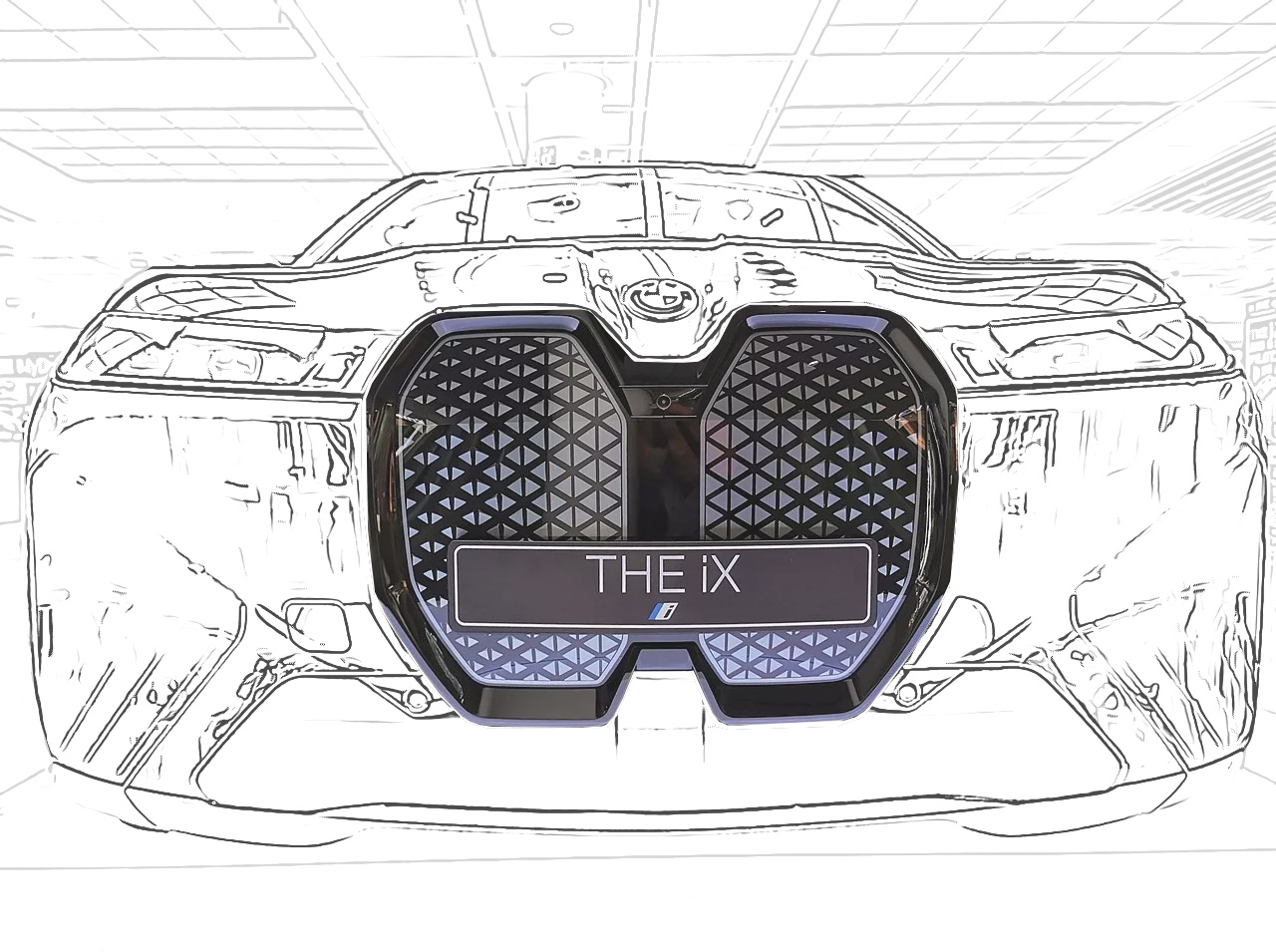

Können Sie sich ein Automobil von BMW ohne die charakteristische Niere vorstellen? Seit den frühen 30er Jahren prägt ein nierenförmiger Kühlergrill das Design aller BMW-Modelle. Es gibt sogar einen eigenen Wikipedia-Artikel hierzu. Im Zeitalter der Elektromobilität und der deutlich reduzierten thermischen Abstrahlung von Elektromotoren kommt dem Kühlergrill nur noch bedingt eine temperaturregulierende Funktion zu. Viele Hersteller haben sich komplett von diesem Bauteil verabschiedet. Bei BMW verfolgt man einen anderen Weg. Für die Neuentwicklung des BMW iX sollte das Frontmodul zu einem Designhighlight mit Funktion werden und ganz bewusst neue Gestaltungsmöglichkeiten im Exterieur ausloten.

Form und Funktion als Herausforderung

Von vorne betrachtet gaukelt der BMW iX mit seiner realistischen 3D-Optik eine klassische Kühlerfront vor. Das dreidimensionale Kunststoffbauteil ist dabei mehr als nur ein Designelement. Der Multimaterial-Aufbau enthält zum einen Rohteile in PC/PUR-Technologie sowie eine Heizfolie, die sehr oberflächennah aufgebracht ist. Ein wesentlicher Aspekt ist die Durchlässigkeit für Sensoren, wie Radar oder Lidar zur Messung von Abstand, Geschwindigkeit und Sichtweite. Dementsprechend herausfordernd war es, eine realitätsnahe 3D-Anmutung zu erzielen, ohne die gewünschten Funktionalitäten zu beeinträchtigen.

Zunächst wird mit Hilfe eines innovativen Polyurethan (PUR) Flutverfahrens die werkzeugfallende Class A Oberfläche realisiert und die farbgebenden Schichten anschließend rückseitig appliziert. Doch damit ist weder die 3D-Optik erzeugt, noch die Funktionalität sichergestellt.

Lasertechnik für großflächigen Lackabtrag und zur PVD-Beschichtung

Ein Lackabtrag mit Hilfe von Lasertechnik ist seit vielen Jahren in unterschiedlichen Industriebereichen Gang und Gäbe, beispielsweise für die Gestaltung von Felgendesigns im Mobility-Sektor. Für die BMW-Niere lag die Herausforderung in der Größe des Bauteils, der dreidimensionalen Form und in der geforderten Präzision, um die gewünschten optischen Effekte zu erzielen, ohne beim Laserprozess stückeln zu müssen, was beim Design zu sichtbaren Ansatzpunkten führt. Die Antwort der ACSYS Laserexperten auf diese Herausforderung lautet Large Field Removal (LFR).

Mit Hilfe der hochentwickelten LFR®-Technologie lassen sich große Arbeitsbereiche am Stück behandeln. Der gesamte Bereich wird ohne Achsenbewegung bearbeitet. Durch die kontinuierliche Laserbearbeitung bleibt die Spotgröße des Lasers präzise und es kommt nicht zu sichtbaren Ansätzen oder Überlappungen bei der Bearbeitung.

Partieller Schichtabtrag mit Ultra Short Pulse Laser

Eine präzise schichtweise Entfernung von Lacken und Beschichtungen auf Werkstücken, ohne das darunterliegende Material zu beschädigen, lässt sich vor allem mit Ultra Short Pulse Lasern (USPL) realisieren. Mit Impulsdauern im Bereich von Pikosekunden bis hin zu Femtosekunden ermöglichen sie eine beispiellose Kontrolle der Energie, die auf das Material übertragen wird. Auf diese Weise können mit Hilfe der ultrakurzen Pulse feinste Strukturen auf nahezu jedem Material erzeugt werden, ohne es thermisch nennenswert zu verändern. Bei der BMW-Niere kommen zwei 70-Watt-Laserköpfe zum zeitgleichen Laserabtrag und der damit einhergehenden Zykluszeitoptimierung zum Einsatz.

Fazit

Mit Hilfe moderner Lasertechnik entstehen neue Freiräume bei der Gestaltung von Produkten und Bauteilen im Interieur- und Exterieur von Automobilen. Selbst große Flächen von bis zu 2.000 x 2.000 mm lassen sich mit Hilfe der hochentwickelten LFR®-Technologie schichtweise entlacken. Und durch den Einsatz von Ultra Short Pulse Lasern lassen sich darüber hinaus feinste Oberflächenstrukturen und -designs realisieren, die höchste Ansprüche an Optik und Qualität erfüllen.

Bildquellen:

– Wikimedia Commons (Mateus), CC-BY

– Wikimedia Commons (Spurzem), CC-BY-SA

Ihr ACSYS Laser-Experte

Haben Sie Fragen?

Ich bin gerne für Sie da.

Ardalan Masoumi

Business Development Manager

Telefon: +49 7154 80875 531

E-Mail: a.masoumi@acsys.de